在制造行业的日常管理中,ERP(业务过程+财务管理)、APS(高 级计划与排程)、MES(制造执行系统)这三者尤为重要,它们都是实现企业数字化的核心软件之一,有各自替代不了的作用。把这三件套联合应用好之后,能够帮助企业实现精益生产,达成企业降本增效。

对于这三件套的关系,呈现出承上启下、相辅相成的作用,为了能够讲述明白其中的关系,将通过以下三个问题进行解析。

一、ERP有MRP为什么还要APS?

1. ERP解决动态问题的缺陷:

MRP算法假定的物料提前期是预设固定值;

生产加工是固定的工艺路线;

仅根据交货日期倒排生产计划;

MRP是在假定无限能力的前提下进行的;

计划产生后难以修改,做不到柔性生产;

静态的BOM结构,无法根据产能情况自动优化调整替代件;

2. ERP的MRP与APS的差异:

ERP-MRP:

在计划层面的弱点在于不能详细计划排程,只能实现静态、粗略的生产计划管理。

APS:

在事务处理功能上不如ERP,APS本身不具备ERP联系企业各个职能部门和MES获得底层数据的能力,但能够实现动态实时准确的生产计划管理,它是基于有限资源能力,将时间、空间、产品、约束条件、逻辑关系等生产中的真实情况同时考虑,进行计划排程。

二、ERP有生产管理为什么还要MES?

1. ERP生产执行管理的缺陷:

ERP生产管理是为上层管理者服务,仅仅管理了生产过程的关键节点结果和成本核算,一般由如下几大模块构成:MPS(主生产计划)、MRP (物料需求计划)、MOM(生产订单管理)。

由于ERP是基于无限产能,并且是以订单交货期向前推出计划,所以无法给出详细的排产计划,ERP生产管理针对生产过程数据采集统计,以及无法满足实际的生产流程控制,应该有一个计划层和控制层之间的执行环节,于是,MES(制造执行系统)就起到了这部分作用。

2. ERP生产模块与MES的差异:

ERP:

ERP通过信息系统对信息进行充分整理、有效传递,使企业的资源在人、财、物、产、供、销等各个方面能够得到合理地配置与利用,从而实现企业经营效率的提高,注重生产的目标和结果,而MES是对目前的进一步执行,来反馈结果。

MES:

制造执行系统是一个能准确调度、发送、跟踪、监控生产信息的过程,且同时能测量和报告实时性能的生产执行系统,它使得工厂中的各种资源能力得到合理使用,在对生产中“人、机、料、法、环”的现场管理下,使生产活动在一个平滑的工作流环境中得以顺利进行。

三、有MES为什么还要APS?

APS可以说本来是MES的一个模块,也许是因为优化排产太重要,技术门槛太高,才拿出来单独作为一个功能软件使用。APS要满足资源约束,均衡生产过程中各种生产资源,要在不同的生产瓶颈阶段给出优化的生产排程计划,实现快速排程并对需求变化做出快速反应。

沈阳软件公司沈阳达策提供企业软件开发服务

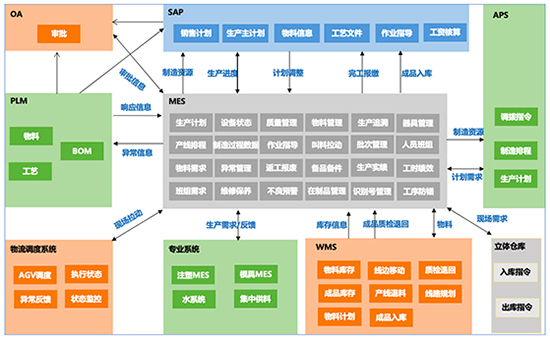

沈阳达策是一家专业为企业提供信息化管理的软件咨询和服务公司,拥有一体化销售、研发、实施、售后团队,致力于为全行业提供ERP整体数字化转型解决方案。通过ERP系统串联企业全流程管理,构建包含“WMS,SRM,MES,OA等专业系统”在内的全方面信息管理平台,根据企业特点针对性地打造个性化方案,帮助企业部署智能技术,从中获取巨大价值。

欢迎致电咨询沈阳达策400-8045-500