压力铸造是指将熔融或半熔融的金属以高速压射入金属铸型内,并在压力下结晶的铸造方法,简称压铸,具有生产效率高、产品质量优等优点。传统的压铸制造企业是劳动密集型企业,随着全球经济的快速发展,市场竞争日益激烈,企业“招工难”现象屡出,车间生产管理难度加大。

在企业生存环境充满不确定性的今天,传统压铸企业亟需通过数字化转型,来应对环境的快速变化。

压铸企业生产管理现状及痛点:

1. 生产跟踪效率低

生产数据人工线下纸质管理,通过流转票等进行报工统计流转,无法实时掌握生产情况,工序流转效率低,影响产品交期。

2. 仓储库存缺乏有序管理

压铸原材料种类多、数量大,出入库效率、准确率低,流向跟踪难;原料/半成品/成品的生产入库、余料返回、销售出库缺乏有序管理,浪费严重。

3. 设备数采不到位

设备开机率影响生产效率及交付周期。压铸生产设备自动化程度高,对设备执行参数要求高,但设备数采及异常响应不到位,影响设备OEE。

4. 质量全流程追溯难

检测人员无法快速识别、定位异常环节,质量损失无法准确控制,检测效率缺乏有效管理,人为判定干预较多,检测结果的准确性无法保证。

5. 工艺标准执行不准确

压铸工艺数据分散管理,无法形成知识积累和传承,工艺设计与现场执行脱节。

6. 成本管理较粗放

研发成本、调机成本、生产成本手工统计,粗放式管理。

……

面对压铸生产过程中的诸多问题需借助信息系统或管理手段重塑企业的核心竞争力,做到提质、降本、增效。

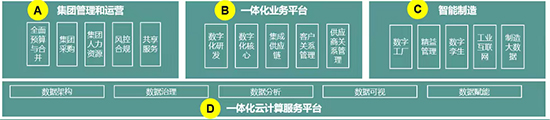

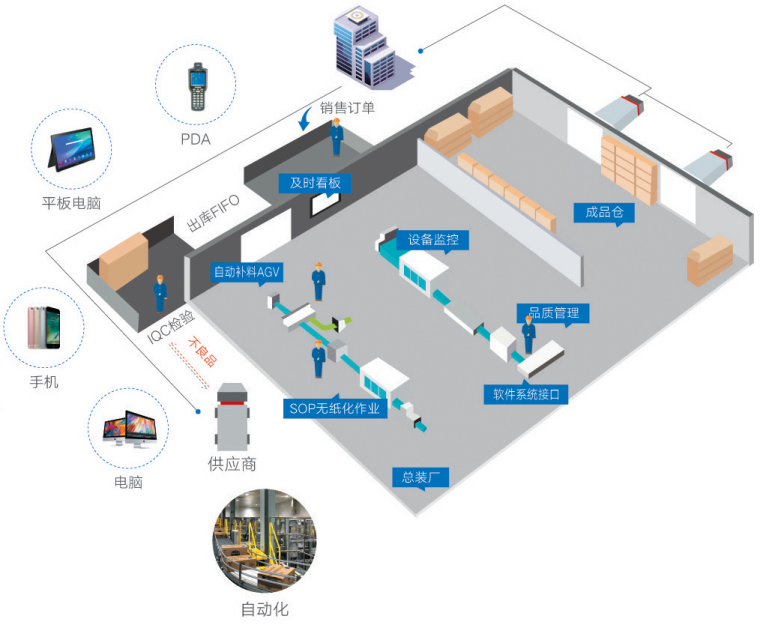

压铸企业整体信息化解决方案

沈阳达策为压铸企业提供整体信息化解决方案,该方案以SAP ERP系统、MES系统、WMS系统为核心,包含工艺管理、计划排程、生产执行、质检管理、能源管理、仓储管理、成本管理、绩效管理、设备数采等关键核心应用,贴合压铸企业的实际需求,解决压铸生产过程中工艺执行、质量监测、异常处理、物料消耗、产品追溯等问题,实现生产运营全方面管控,助力企业实现数字化转型。

一、订单管理

1. 根据客户需求将订单录入ERP系统,建立销售合同,订单价格、订单金额、客户需求说明和订单交期等

2. 根据订单信息自动生成产品物料基础档案,无需手动建立物料基础。

3. 按照客户交货计划,生成系统内订单出货计划安排;系统内跟踪订单交货完成情况和订单达成率。

4. 系统根据销售订单,仓库安排出货,打印送货单随货发给客户,客户签收回单系统确认。

二、采购管理

1. 采购来源主要有以下几个方面:根据销售订单物料需求计算产生采购需求;系统内部分材料和半成品安全库存设定自动产生采购需求;各需求部门通过请购产生采购需求。

2. 采购部根据采购需求生成采购订单,采购员可灵活调整采购数量或者需求量,然后下达采购合同给供应商。

3. 供应商根据采购订单交期计划,安排送货,采购部根据采购订单自动生产到货通知单,这里的通知单是告诉仓库,需要接收哪些物料,多少数量和具体要求。

4. 仓库根据采购的到货计划,确认供应商送货物料和数量是否正确,采用PDA扫码确认入库,系统也支持自动入库,无需手动操作。

三、生产管理

1. 生产建模

生产基础是车间MES系统上线的核心基础数据,由于包含基础数据比较多,而且需要比较完善,基本上包含BOM建立、产品工艺、生产车间、车间人员、产品工艺路线、通用工艺路线、机台信息、不良原因、报废原因、设备产能、设备参数、标准工时、工厂日历

2. 物料需求分析

根据订单需求或者计划预测需求,系统按照BOM物料清单展开需求分析,自动产生计划采购需求、计划外协需求、计划加工需求、计划装配需求;系统支持生产自制、外购和外协灵活转换,满足非标离散制造行业生产加工不确定性。

3. 生产计划

市场和客户对产品交货期的要求越来越短,订单变化快,生产周期又相对较长。

如何根据订单要求快速、准确地制订相应的生产计划和原材料采购计划,以便科学、快速地组织生产、指导生产?

如何在生产制造的各个环节上快速有效地响应客户对订单的变更要求,调整生产计划,提高客户满意度?

如何缩短产品设计周期和生产制造周期?

系统根据根据订单交货计划,安排生产计划和采购计划,根据产品生产周期快速准确评估生产交货时间,一定要知道当前车间已排工人生产加工负荷,车间产能,车间瓶颈工序,合理安排生产节拍(包含加班、外协或者部分外发生产等)。

4. 生产指令下达

生产主管根据订单生产计划,安排日计划和周生产计划,下达具体生产指令到车间现场,下达车间生产任务前,需了解当前工单下达是否满足生产条件,对应模具、材料等主要物料是否匹配。

5. 车间派单/任务领取

生管人员下达总任务到车间现场,车间班组长根据各班组机台和人员配置,合理安排工单任务,员工每日工作计划,员工根据班组长任务安排,领取具体任务到个人中 心。

6. 投料管理

生产任务下达车间,首道工序需要根据工单到仓库领料,系统根据BOM自动产生领料单,车间领料人员根据领料单前往仓库,仓库根据系统材料用量发料,实际可能多发或分批发料,系统支持多发退料或者留在现场仓,下次可以直接领用;分批发料的时候,系统实时体现欠料状态。

7. 车间报工

车间工序少则几道,多则几十道工序,工序流转一般在手机APP操作或者车间工位机操作,报工模式非常简单,领取工单任务后,开工、扫描机台、加工完成填报合格数量和不合格数量,生产过程支持暂停生产和交接班。

8. 设备管理

设备状态监测,设备数据采集,设备联网等,系统支持设备接入系统,实现智能化车间生产,生产主管或老板可随时查看车间设备状态(开机、停机、故障报修、设备异常报警),提高设备利用率。

9. 质量管理

生产过程质量追溯是每个企业都关心的环节,品质异常对企业订单的稳定性、生产成本和交期影响非常大,一旦发生品质异常,需要及时反馈和处理,另外发生客诉,可实时追溯产品在车间生产过程中的数据。

10. 外协加工

压铸行业外协加工是非常普遍的现象,生产过程中的热处理或者后道机加工部分,经常由于厂内产能饱和,无法按期交货,需要安排部分零件外发加工,系统支持固定工序外协,也支持厂内自制工序灵活外发,发出数量、回厂数量、供应商损坏数量一目了然,方便追踪管理和对账。

11. 产品下线

结尾一道工序加工完成,经过品检确认合格,当前工单自动完成,无需手动结案。

12. 产品入库

工单完成后,自动生产生产入库指令,仓库根据生产入库指令,在PDA中扫描仓库货位,现场完成生产入库动作。无需回到办公室在电脑中操作,提高仓库入库效率和库存准确率。

数字化转型是压铸企业未来产业升级的必然选择,企业通过数字化技术改变传统的生产模式,可以提升生产效率,降低成本,增强竞争力。沈阳达策深谙数字化转型的发展趋势和战略价值,能够根据企业不同战略发展阶段的诉求,结合不同软件产品,为客户提供一站式数字化转型服务。服务范围从业务蓝图设计、数字化转型解决方案到个性化实施落地、运营支持等。如有需要,请随时与我们联系,我们将为您安排专业的顾问进行沟通。

欢迎致电咨询沈阳达策400-8045-500